IGBT散热难?新型TEC热电制冷方案正在逐步替代传统散热方案

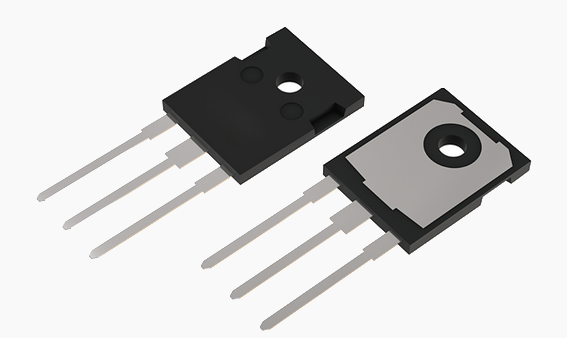

大家好,今天主要聊聊新能源领域中一个非常关键又容易被忽视的话题:IGBT模块的散热问题。国务院印发的《中国制造2025》中明确指出:“要推进新能源、智能电网等领域的发展,并突破大功率电力电子器件等关键技术。”作为光伏逆变器、电动汽车电控系统、工业电源等多种电力电子设备的核心部件,IGBT(绝缘栅双极型晶体管)的性能发挥,很大程度上要取决于它的散热做得好不好。那么目前针对IGBT模块有哪些主流散热方式?是否还有更好的替代方案呢?让我们继续往下看。

▲IGBT(绝缘栅双极型晶体管)

一、传统IGBT散热方式有哪些?

1. 自然冷却

针对功率较低的IGBT模块,常用的散热方式是自然冷却。该方式通常通过安装铝制或铜制散热片,增大表面积以提升散热效率,依靠空气自然对流和模块表面的热辐射将热量直接释放到周围环境中。然而,这种散热方式效率较低,且受环境温度影响较大,因此不适用于高功率IGBT模块的应用需求。

2. 强制风冷

针对功率较高的IGBT模块,我们常常采用强制风冷方案。即在散热片基础上加装风扇,通过加速空气流动强化对流换热。然而这种散热方式容易导致灰尘积聚,影响散热效率,且对局部热点的散热能力有限。

3. 液冷与热管冷却

部分特殊的IGBT功率模块需要采用液冷或热管方式进行散热。但这一方式占用空间较大,不适用于结构紧凑的光伏逆变器。此外,液冷系统存在漏液风险,可能会导致模块损坏,影响整体运行安全。

这些传统散热方式虽然各有优势,但它们无法同时满足IGBT高功率、高性能和小空间设计的需求。

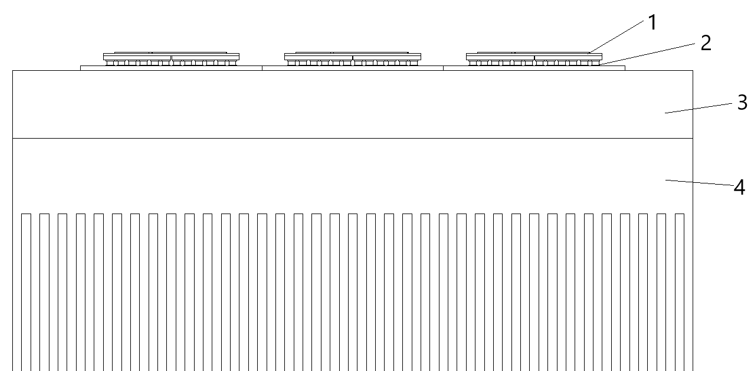

二、新一代IGBT散热方式-热电制冷系统

既然传统散热方式有应用局限,那有没有更理想的替代方案呢?答案是肯定的 —— 集成TEC热电制冷系统正在成为新一代IGBT散热的热门选择。这套系统的核心是热电制冷模块(TEC),它被置于IGBT芯片下方,第一时间吸收产生的热量。热量再通过导热体和相变材料层层传导,最终被高效排出到外部环境中。全程不需要用到压缩机、风扇,也没有液体参与,结构紧凑、可靠性高。

▲ IGBT模块集成TEC散热系统

1-IGBT功率模块芯片;2-TEC;3-相变材料;4-散热器

1.高度集成化设计

TEC模块与相变材料结合,在有限空间内实现了高效的散热路径,符合当前IGBT的小型化趋势;

2.多模块共享导热层

当相变材料面积较大时,可以在同一个导热体上布置多个TEC模块,组成阵列式散热结构,进一步节省空间。

3.更灵活的配置方式

TEC模块可以划分为多个独立区域,按需启用。这样可以根据实际负载情况灵活调控,兼顾节能和性能需求。

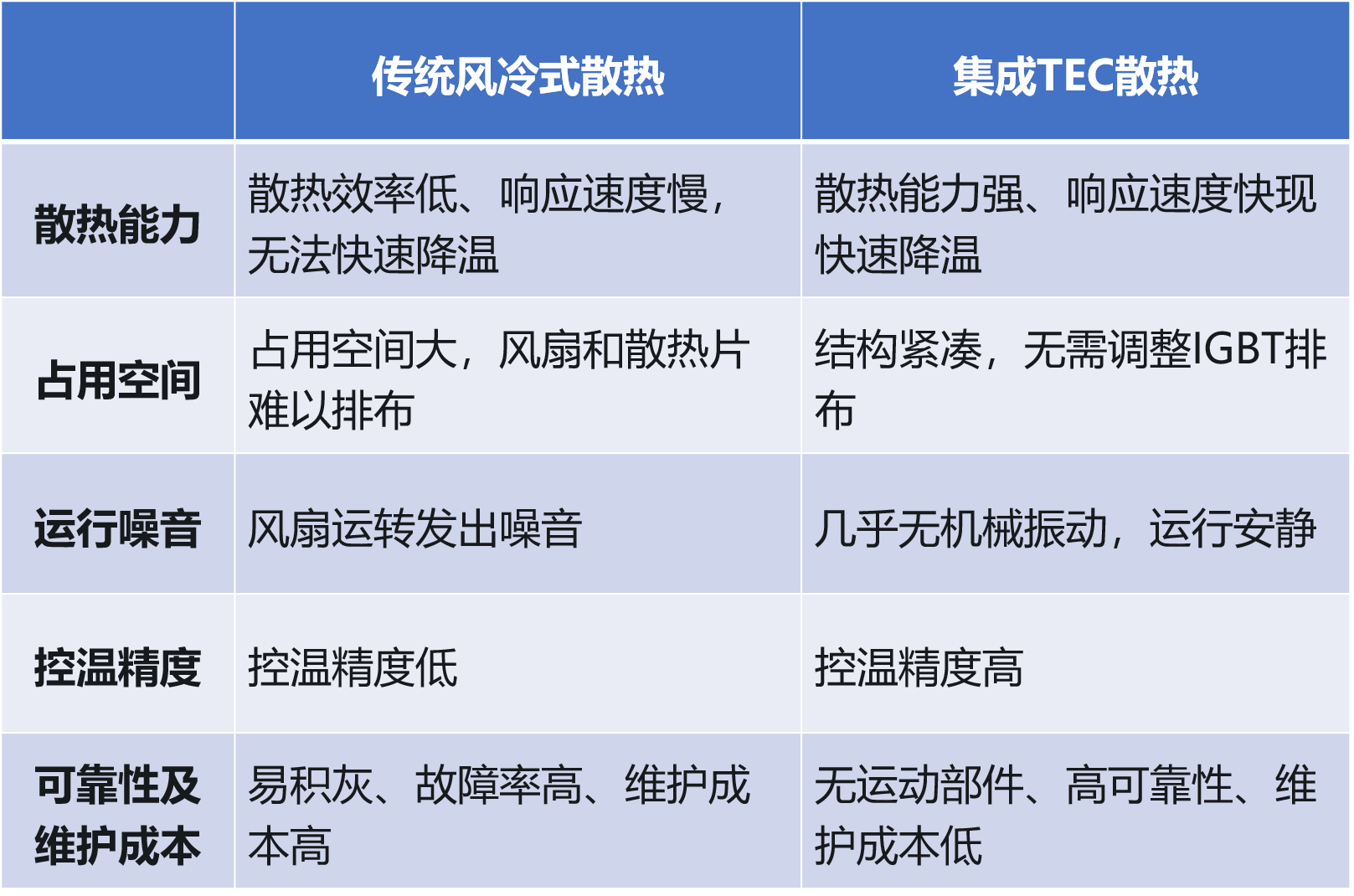

三、TEC散热和传统散热方式的区别

通过表格不难看出,传统散热方式(以风冷式散热为代表)在效率、体积和噪音等方面已难以满足日益增长的高性能需求。随着热电制冷技术的不断成熟,集成TEC散热作为IGBT的新兴散热方案,凭借其精准控温、结构紧凑、无噪音等优势,正在成为越来越多用户的第一选择。

未来,FerroTec将持续拓展TEC技术与产品形态,为IGBT散热提供更多创新可能。如果你正在从事新能源、电力电子或自动化领域,欢迎关注我们,共同探索热管理新方向。