TEC科普小课堂丨为什么制冷片越小越难做?一文看懂微型TEC的材料、技术和结构挑战

在5G通信、人工智能和物联网快速发展的推动下,电子设备正持续向小型、紧凑、高性能的方向发展。在这一趋势下,半导体制冷器的微型化已成为行业发展的必然方向。本期小cool将带你了解半导体制冷片微型化带来的材料、技术和工艺挑战。

一、半导体制冷片微型化带来的挑战

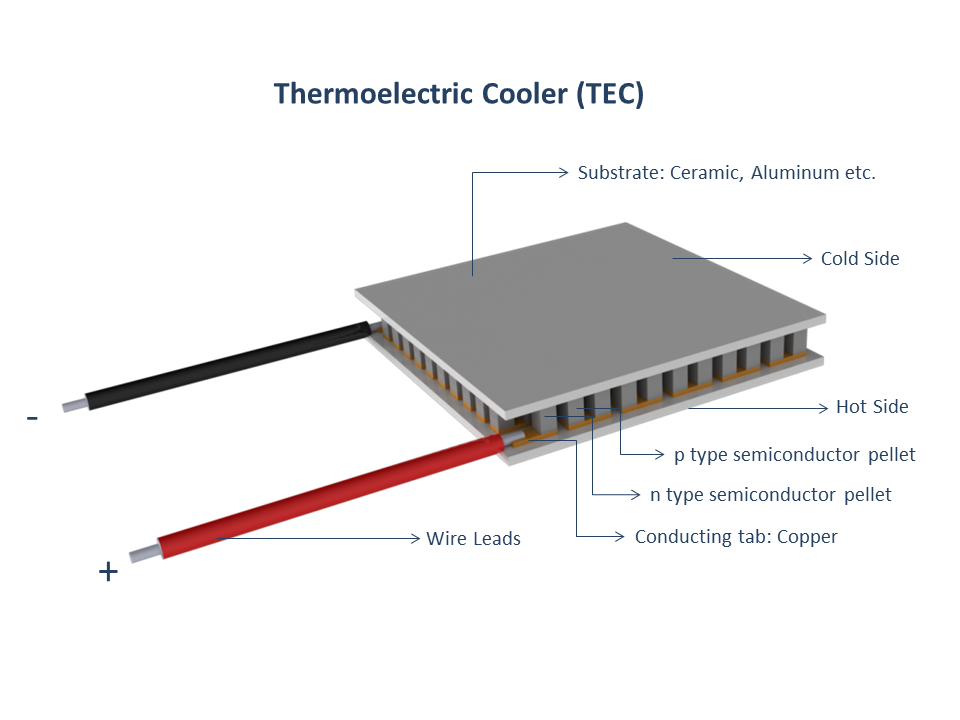

微型制冷片的尺寸通常比指甲盖还小(尺寸小于5×5mm),它的内部由很多P型和N型半导体颗粒交替排列,就像“微型电路”一样,以串联和并联的形式连接在一起,焊接在两块陶瓷片之间。随着TEC尺寸越做越小,材料选择、制备工艺和技术集成等方面也面临着越来越多的挑战。

1.热电材料遭遇瓶颈

Bi₂Te₃是目前最常用的热电材料,它需要被切割成微小的P型和N型半导体颗粒,用于组装制冷片。但当这些颗粒尺寸达到0.2mm以下(大约是头发丝直径的两倍)时,加工就变得非常困难,成品率也会大幅降低。而且,颗粒越“矮”,冷端和热端之间的距离就越短,热量更容易从热的一端直接传到冷的一端,相当于“冷热短路”,导致制冷效果明显变差。举个例子:0.2mm颗粒制造的制冷片,比起0.6mm颗粒制造的制冷片,最大温差会下降至少10℃。

不光是半导体颗粒,陶瓷基板也面临着类似问题。常规陶瓷片厚度在0.15~0.25mm之间,虽然能通过研磨工艺削减到0.10mm,但基板尺寸太薄,容易发生翘曲、破裂,良品率也会随之降低。

2.制造工艺面临挑战

微型制冷片的制造过程非常精细,所有步骤都需要在毫米甚至微米级别上进行操作。制冷片越小,内部的半导体颗粒就排得越紧,颗粒间距可能只有几十微米。这时候,哪怕发生细微的位置偏差,都可能导致颗粒之间短路或错位,让整个器件失效。

陶瓷基板的工艺过程同样具有挑战性:通常我们需要在陶瓷表面电镀铜,作为连接半导体颗粒的“焊盘”。当制冷片尺寸缩小,焊盘之间的距离也会变窄——在电镀时,铜层很容易“长过头”,使相邻焊盘连在一起,引发短路。

3.结构强度和可靠性问题

制冷片的尺寸变小后,结构强度也成了大问题。一方面,整个器件的焊接面积随之减少,连接变得更脆弱;另一方面,制冷片中用到的不同材料(比如陶瓷、半导体、金属镀层)受热时膨胀程度不一样——导致产生内部应力,容易在半导体或镀层处造成裂纹甚至断裂。

面对这些挑战,传统的设计和工艺已经不够用了。想要保障微型制冷片的品质,必须考虑结构设计、材料匹配和制造工艺等各个层面,探索新的思路和方法,在微型化趋势中实现真正的突破。

二、材料、工艺、结构的解决方案

1.材料创新

研究人员通过改进碲化铋(Bi₂Te₃)晶棒的制备方法,成功开发出性能更优的热电材料。比如采用退火处理、热锻成型以及调整合金成分等新工艺,不仅提升了材料的热电转换效率(热电优值),还增强了它的机械强度。新材料既能满足微型制冷片对高性能的要求,又能适应微型尺寸下的加工和使用需求——更结实、更高效,也更适合量产。

2.工艺升级

为了支撑半导体制冷片的微型化生产,团队专门定制了一系列自动化设备(自动选别机+柔性贴装机),升级了晶粒识别与组装系统:将半导体颗粒的放置精度误差控制在10µm以内,角度偏差不超过2°。与此同时,大幅提升陶瓷基板上的电路图形,让线间距达到50µm,充分满足高性能器件的应用要求。

3.结构升级

此外,通过调控半导体颗粒的电导率,可灵活适配不同尺寸的结构设计。在制冷片尺寸缩小至1×1mm的情况下,仍能保持良好的机械强度和运行稳定性。配合高密度镀层工艺,进一步增强材料层之间的结合力,确保微型制冷片在经历剧烈温度循环后依然可靠耐用,满足通信行业 GR-468 可靠性标准。

目前,FerroTec已稳定设计出长宽1mm、厚度0.5mm的微型半导体制冷片,广泛应用于光通信、激光雷达、可穿戴设备等精密领域,未来还将嵌入更多高科技产品中。如需了解产品详情/获取方案,欢迎与我们联系:0571-89712612。