TEC 科学教室 | 多段半導体冷凍チップ - 低温を実現しましょう!

1. 多段半導体冷却器の動作原理

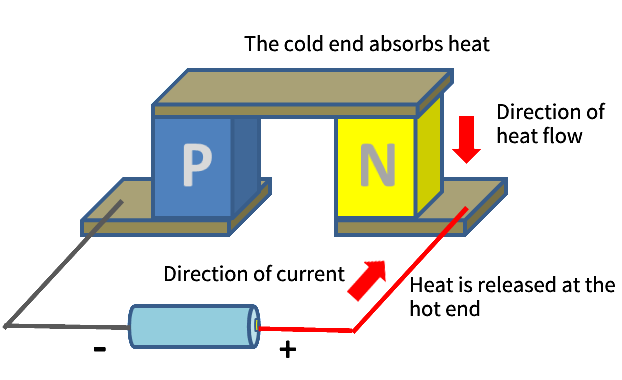

単段半導体冷却器を使用して機器の温度を制御する場合、冷却効果が理想的とは言えない場合があります。これは特に、赤外線検出器や深海センサー(正常に動作するために-100℃未満の温度が必要)など、高い冷却要件が求められるアプリケーションに当てはまります。単段冷却器ではもはや十分ではなく、深部冷却には多段冷却器が必要です。まず、単段半導体冷却器の動作原理を確認しましょう。冷却器に通電すると、半導体材料に電流が流れ、接触点に温度差が生じます。片側(低温側)が熱を吸収し、反対側(高温側)が熱を放出することで、所望の冷却効果が得られます。

多段半導体冷却プレートは、複数の単段冷却プレートを「熱直列」方式で積み重ねた構造で、下層から上層へ段階的に熱を伝達し、各層は次の層に基づいてさらに温度を下げる「リレー冷却」による深層冷却効果を実現し、-100℃以下の超低温環境を作り出します。

理論上、多段冷凍ユニットの総温度差は単段冷凍ユニットのn倍(nは段数)になります。例えば、高温端温度が300℃に達する過酷な環境下では、単段冷凍ユニットの低温端温度は最低でも約230℃にしか達しません。多段冷凍ユニット(5段冷凍ユニットを例に挙げると)では、各段で40~50℃の温度差を共有できるため、低温端温度は最終的に80~100℃にまで下がります。ただし、実用化においては、段間の熱抵抗損失を考慮する必要があるため、実際の総温度差は理論値よりもわずかに低くなります。

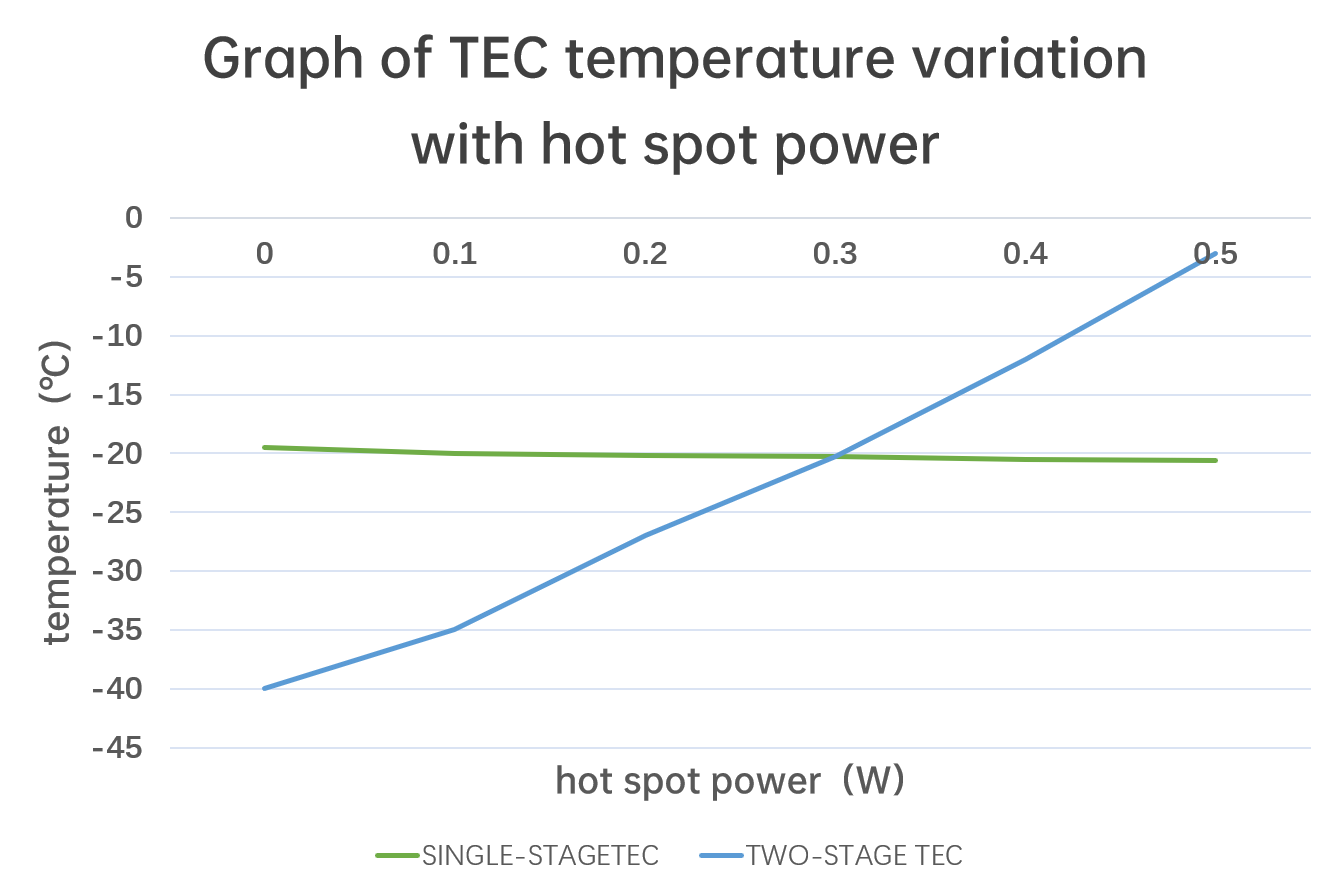

*ホットスポット電力とは、一般的に、電流密度が高い、または放熱が悪いために周囲の環境よりも温度が大幅に高い電子デバイスまたはシステム内のポイントまたは領域で消費される電力を指します。

もう一つの重要な点は、冷却段数が増えるほど温度は低くなりますが、冷却能力も低下するということです。これは小型のウォーターポンプに似ています。非常に高い位置まで水を汲み上げることができますが、一度に汲み上げられる水量には限界があります。上の図が示すように、ホットエンドへの熱入力(つまりホットスポット電力)が増加すると、コールドエンドの温度は大幅に上昇します。-100℃まで下げることができたはずの温度が、突然-60℃、あるいはそれ以上にまで上昇し、温度制御の有効性が大幅に損なわれる可能性があります。したがって、多段式半導体冷却装置は「少量の熱量で大きな冷却速度」が求められるシナリオに適しており、高出力冷却には使用すべきではありません。冷却需要が能力を超えると、目標温度に到達できないだけでなく、過負荷によって冷却効率が低下する可能性があります。

2. 多段半導体冷却器の応用

航空宇宙:宇宙空間では、赤外線検出器やX線分光計などの機器は、正常に動作するために極低温で動作する必要があります。例えば、人工衛星に搭載されている赤外線イメージング分光計は、宇宙からの極めて微弱な赤外線信号を検出する役割を担っています。検出器自体の温度が高すぎると干渉ノイズが発生し、対象物を見えにくくなってしまいます。そのため、80K(約-193℃)以下への冷却が不可欠です。しかし、室温では、単段TECでは最高230K(約-43℃)までしか温度を下げることができません。そこで多段冷凍機が登場します。これは、段階的な冷却によって分光計を80K以下まで冷却するものです。月面探査車や火星探査車に搭載されている鉱物分析装置も同様の要件を満たしており、コアセンサーは100K以下で動作する必要があります。長期ミッションでは液体窒素などの冷媒を持ち運ぶことができないため、連続温度制御には多段冷凍が唯一の選択肢となります。

医療分野: MRI(磁気共鳴画像)装置に搭載される超伝導磁石は、超伝導状態を維持するために極低温を必要とし、画像撮影に必要な強力な磁場を生成します。現在、ほとんどのMRI装置は低温維持のために液体ヘリウムを使用しています。しかし、液体ヘリウムは高価であり、定期的な補充が必要です。コスト削減のため、液体ヘリウム容器の周囲に多段冷却プレートを「補助冷却シールド」として設置しています。このシールドは外部からの熱の蒸発を防ぎ、液体ヘリウムの補充サイクルを約3か月から1年、あるいはそれ以上に延長します。

過酷な環境:深海熱水噴出孔探査では、センサープローブは300℃を超える高温流体に直接接触する一方で、周囲の海水は非常に低温です。この極端な温度差は、温度制御装置にとって大きな課題となります。多段冷却フィンは、高温側で300℃の温度に耐えながら、低温側を比較的低い温度に保つことができ、深海熱水噴出孔探査において安定した信頼性の高い温度制御ソリューションを提供します。

深宇宙探査から深海センシング、ハイエンド医療から最先端の科学研究まで、多段式半導体冷凍ユニットは、その安定的かつ高精度な温度制御能力により、航空宇宙やヘルスケアを含む幅広い分野に浸透しつつあります。TEC技術は進化を続け、より困難な状況においても独自の価値を発揮し、将来の精密温度制御システムにおける重要な選択肢となるでしょう。