TECサイエンスコーナー | 小型冷凍チップの製造はなぜ難しいのか?マイクロTECの材料、技術、構造上の課題に関する包括的なガイド。

5G通信、人工知能、モノのインターネットの急速な発展により、電子機器はより小型、コンパクト、そしてより高性能へと進化し続けています。このトレンドの下、熱電冷却器の小型化は産業発展の必然的な方向性となっています。今回のXiaocoolでは、熱電冷却器の小型化がもたらす材料、技術、そしてプロセスの課題について解説します。

I. 熱電冷却器の小型化に伴う課題

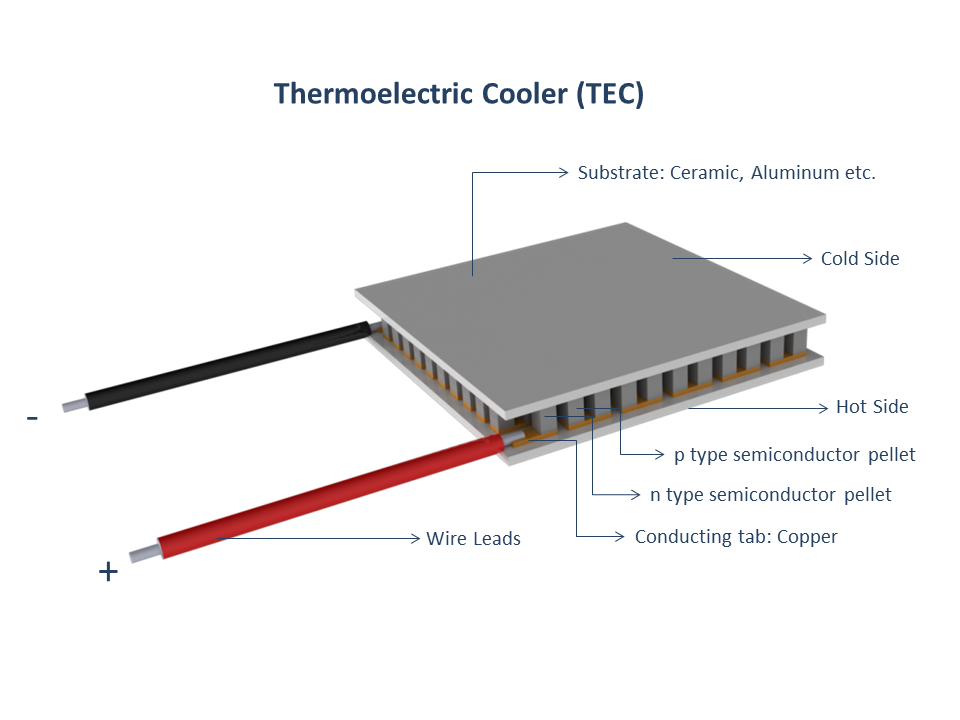

マイクロサーマルコンデンサ(TEC)は通常、指の爪よりも小さく(5×5mm未満)、内部は多数のP型半導体粒子とN型半導体粒子が交互に直列および並列に接続され、「マイクロ回路」のように2枚のセラミック板の間にはんだ付けされています。TECのサイズが小型化し続けるにつれて、材料選定、製造プロセス、そして技術統合において、ますます多くの課題が生じています。

1.熱電材料はボトルネックに直面

Bi₂Te₃は現在最も広く使用されている熱電材料です。熱電冷却器を組み立てるには、これをP型およびN型の半導体微粒子に切断する必要があります。しかし、粒径が0.2mm (髪の毛の直径の約2倍)を下回ると、加工が極めて困難になり、歩留まりが大幅に低下します。さらに、粒径が小さくなるほど、低温端と高温端の距離が短くなり、高温端から低温端へ熱が直接伝わりやすくなり、「温冷短絡」と呼ばれる現象が発生し、冷却効果が大幅に低下します。例えば、0.2mmの粒子で作られた熱電冷却器は、0.6mmの粒子で作られたものよりも最大温度差が10℃以上低くなります。

半導体粒子だけでなく、セラミック基板も同様の問題に直面しています。従来のセラミックシートの厚さは0.15~0.25mmです。研削加工により0.10mmまで薄くすることは可能ですが、基板サイズが薄すぎるため、反りや割れが発生しやすく、歩留まりも低下してしまいます。

2.製造プロセスは課題に直面している

マイクロサーマルチップの製造プロセスは非常に繊細で、すべての工程においてミリメートル、あるいはマイクロメートルレベルの操作が求められます。チップが小さくなるほど、内部の半導体粒子は高密度に詰め込まれ、粒子間の間隔はわずか数十マイクロメートルにまで狭まる可能性があります。このレベルでは、わずかなずれでも短絡や粒子間のずれを引き起こし、デバイス全体の故障につながる可能性があります。

セラミック基板の製造プロセスもまた困難です。通常、半導体粒子を接続するための「パッド」として、セラミック表面に銅を電気めっきする必要があります。冷却器のサイズが縮小するにつれて、パッド間の距離も狭くなります。電気めっき中に銅層が「長くなりすぎる」ことが容易に起こり、隣接するパッドが接続されて短絡を引き起こす可能性があります。

3.構造強度と信頼性の問題

熱電冷却器の小型化に伴い、構造強度が大きな課題となります。デバイス全体のはんだ付け面積が減少するため、接続部がより脆弱になります。また、熱電冷却器に使用されている様々な材料(セラミック、半導体、金属めっきなど)は、加熱時に異なる膨張率を示すため、内部応力が生じ、半導体やめっきに亀裂や破損が生じやすくなります。

これらの課題に直面して、従来の設計とプロセスだけではもはや不十分です。小型熱電冷却器の品質を確保するには、構造設計、材料選定、製造プロセスなど、あらゆる側面を考慮し、小型化のトレンドにおいて真のブレークスルーを達成するための新たなアイデアと手法を模索する必要があります。

II. 材料、プロセス、構造に関するソリューション

1.材料イノベーション

研究者らは、テルル化ビスマス(Bi₂Te₃)結晶棒の製造方法を改良することで、優れた熱電材料の開発に成功しました。焼鈍、熱間鍛造、合金組成の調整といった新たなプロセスにより、材料の熱電変換効率(熱電能率)が向上しただけでなく、機械的強度も向上しました。この新材料は、マイクロ冷却チップの高性能要件を満たすと同時に、小型化に伴う加工・使用ニーズにも適応し、より堅牢で、より効率的で、量産にも適しています。

2. プロセスのアップグレード

熱電冷却器の小型化生産に対応するため、チームは一連の自動化設備(自動選別機+フレキシブル配置機)を特別にカスタマイズし、ダイ識別・組立システムをアップグレードしました。半導体粒子の配置精度誤差を10µm以内、角度偏差を2°以内に制御しました。同時に、セラミック基板上の回路パターンも大幅に改善され、配線間隔は50µmに達し、高性能デバイスの応用要件を完全に満たしました。

3. 構造のアップグレード

さらに、半導体粒子の導電性を調整することで、様々なサイズの構造設計に柔軟に対応できます。温度クーラーのサイズは1×1mmに小型化されても、優れた機械的強度と動作安定性を維持しています。高密度めっきプロセスと組み合わせることで、材料層間の結合力がさらに強化され、厳しい温度サイクル試験後も小型温度クーラーの信頼性と耐久性が維持され、通信業界の信頼性基準GR-468を満たしています。

FerroTecは、長さと幅が1mm、厚さが0.5mmの小型熱電冷却器の開発に成功しました。これらの冷却器は、光通信、LIDAR、ウェアラブルデバイスなどの精密分野で広く利用されています。今後、さらに多くのハイテク製品に組み込まれる予定です。製品の詳細やソリューションについては、0571-89712612までお問い合わせください。