封胶材料怎么选?一篇文章教会你!

上期我们已对封胶在TEC模块中的主要功能、使用局限及应用场景有所了解,本期将继续介绍常见的封胶材料及其性能差异。

一、常见封胶材料性能参数及成本对比

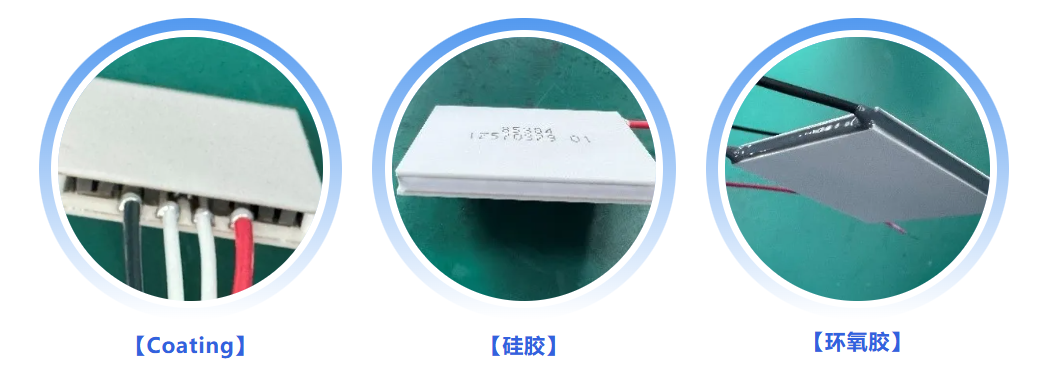

在半导体制冷片的制造过程中,常用的封胶材料主要包括以下几类:环氧胶、硅胶(RTV)和Coating(涂层材料)。接下来我们将从材料参数、性能表现和成本三个方面对以上材料进行对比分析。

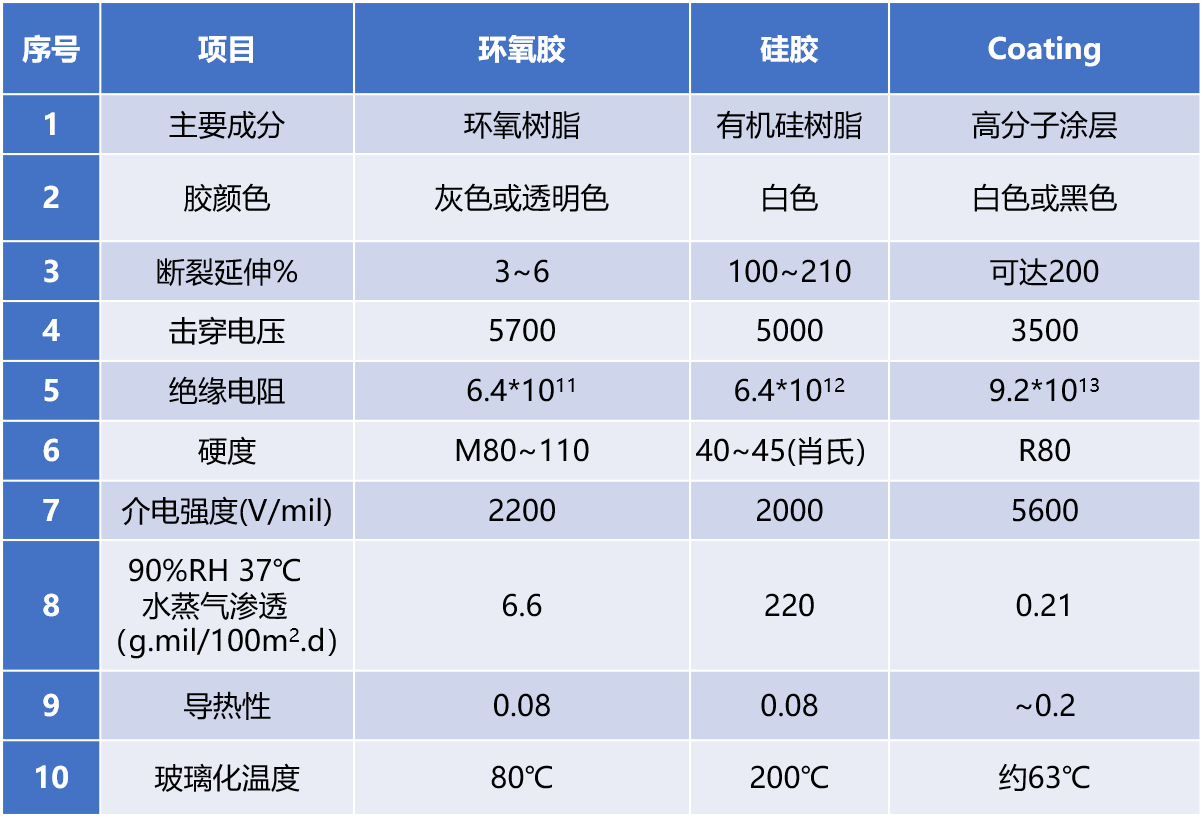

1.材料参数对比

从上表可以看出:在断裂延伸、击穿电压、绝缘电阻、介电强度、水蒸气渗透和导热性这六项关键指标中,Coating材料均表现出最优性能。其中,水蒸气渗透指标:Coating>环氧胶>硅胶。

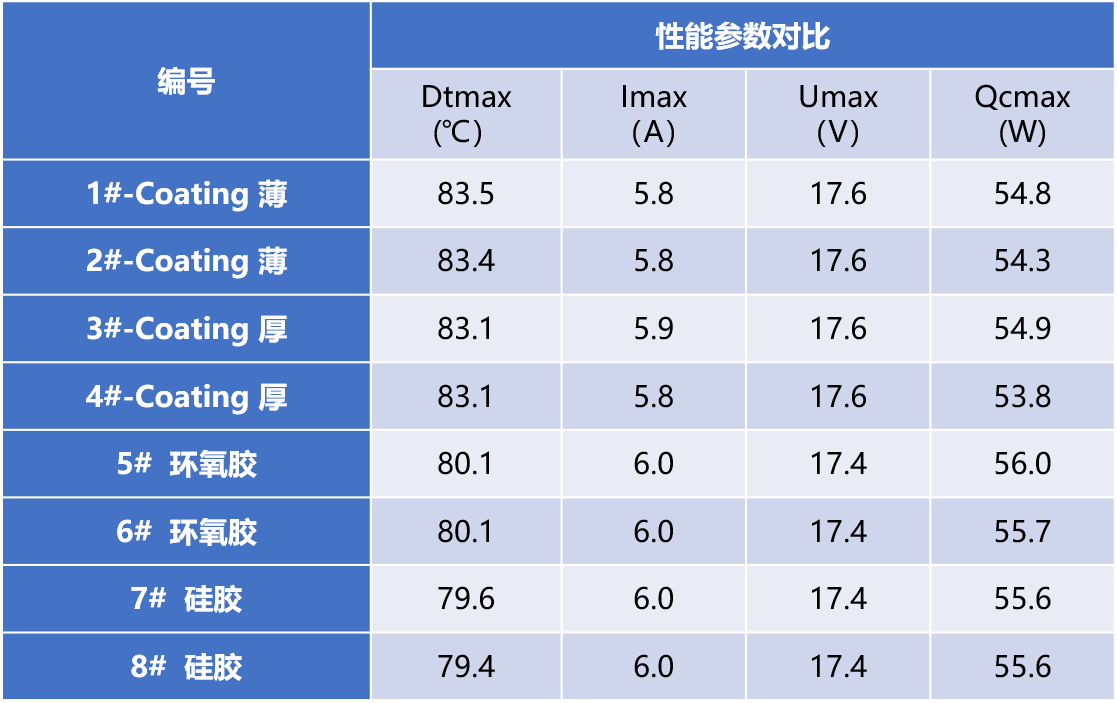

2.性能参数对比

在真空50℃条件下对各类材料进行性能测试,不同材料对DTmax(最大温差)的影响程度排序为:薄层Coating> 厚层Coating > 环氧胶 > 硅胶。由此可见,Coating材料对TEC模块性能的影响最小,尤其在较薄涂覆时仍能保持较高的制冷效率。

3.成本对比

根据实际生产经验,不同封胶材料在成本和工艺方面存在显著差异。

Coating成本最高:随着镀膜厚度增加,材料和设备投入也随之上升,通常需要专用涂覆设备支持。

环氧胶成本次之:尽管材料成本适中,但固化时间较长,且一旦固化后不易返工;

硅胶成本最低:操作简便、固化速度快,适合大批量生产。

二、常见封胶材料性能测试

为了更直观地比较各封胶材料的性能差异,我们对其进行了多项可靠性测试。下面是不同测试条件下它们的电阻变化率以及性能变化率。

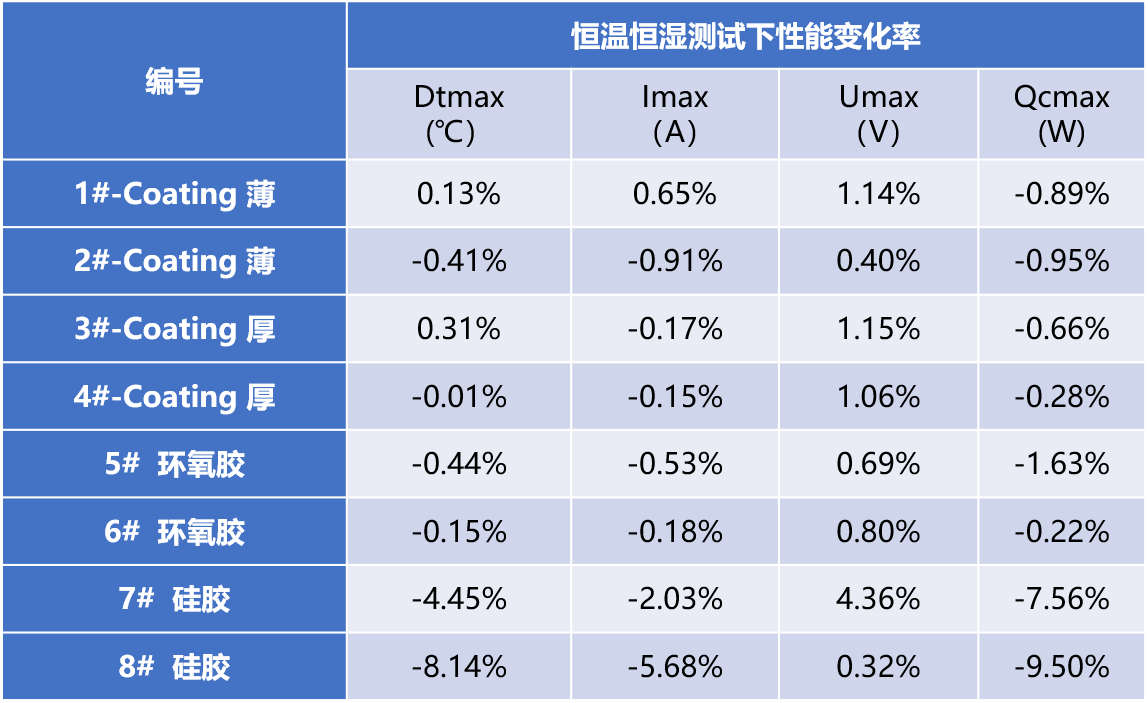

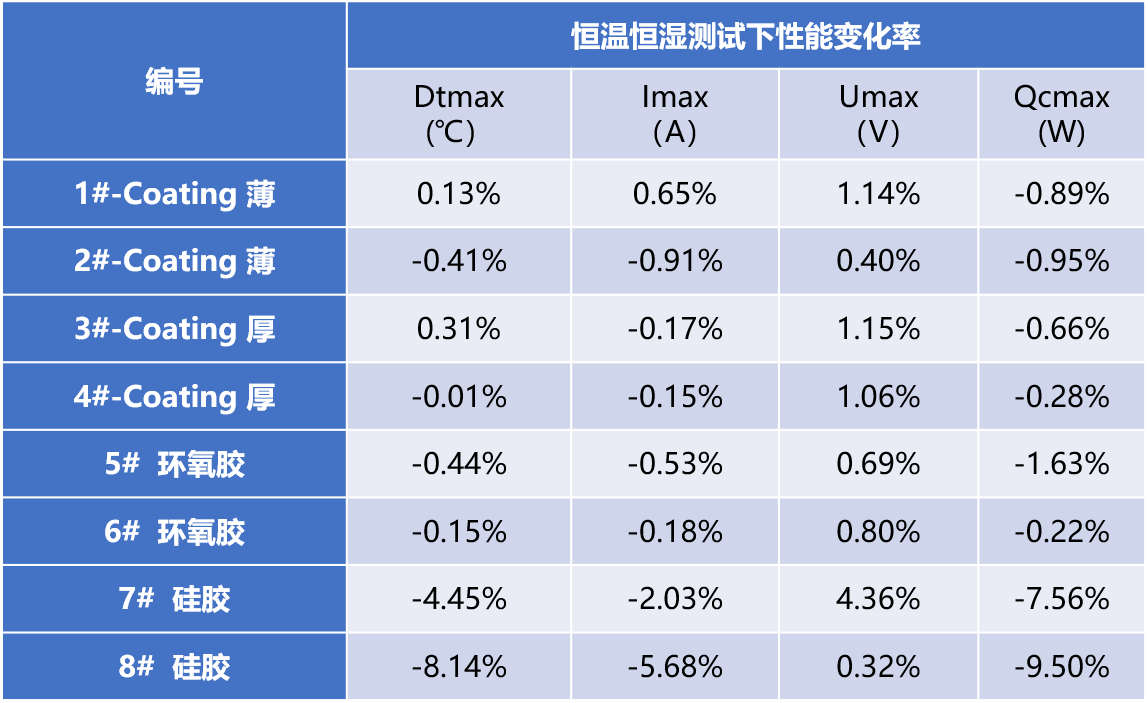

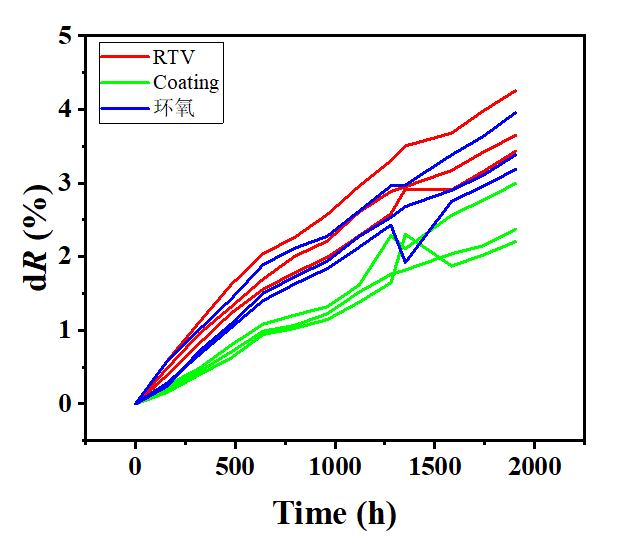

1.可靠性测试:恒温恒湿对比

在电压8V,温度65℃,湿度90%的条件下对这几类封胶材料进行性能测试。电阻变化率大小排序:硅胶>环氧胶>薄层Coating>厚层Coating;运行时长排序:硅胶<环氧胶<薄层Coating<厚层Coating。

上表体现了恒温恒湿测试后各类封胶材料的性能变化率排序(包括最大温差、最大电流、最大电压和最大功率):硅胶>环氧胶>薄层Coating>厚层Coating。综上可知,在恒温恒湿条件下,Coating材料表现出最佳的稳定性和环境适应性。

2.耐温性测试:高温保存对比

在85℃高温条件下对这几类封胶材料进行性能测试,测试结果显示:Coating材料的电阻变化率最低,表现出最佳的耐高温性;环氧胶次之;硅胶的变化率最大,耐高温性相对较差。

三、封胶材料选材建议

🔵 优先考虑成本控制⇨推荐选用硅胶;

🔵 对可靠性和成本都有所要求⇨建议选用环氧胶;

🔵 对可靠性要求较高,并且能接受高成本投入⇨建议选用Coating材料;

🔵 如果同时要求高耐温性与高可靠性,并且有足够的预算空间⇨推荐采用"Coating+硅胶"的复合封装方案。

通过本期课堂,相信大家对各类封胶材料的性能特点有了更深入的认识。在实际应用中我们可以根据可靠性、耐温性以及成本等各项因素,选择制定与应用场景相匹配的封胶方案。感谢阅读本期内容,我们下期再见!